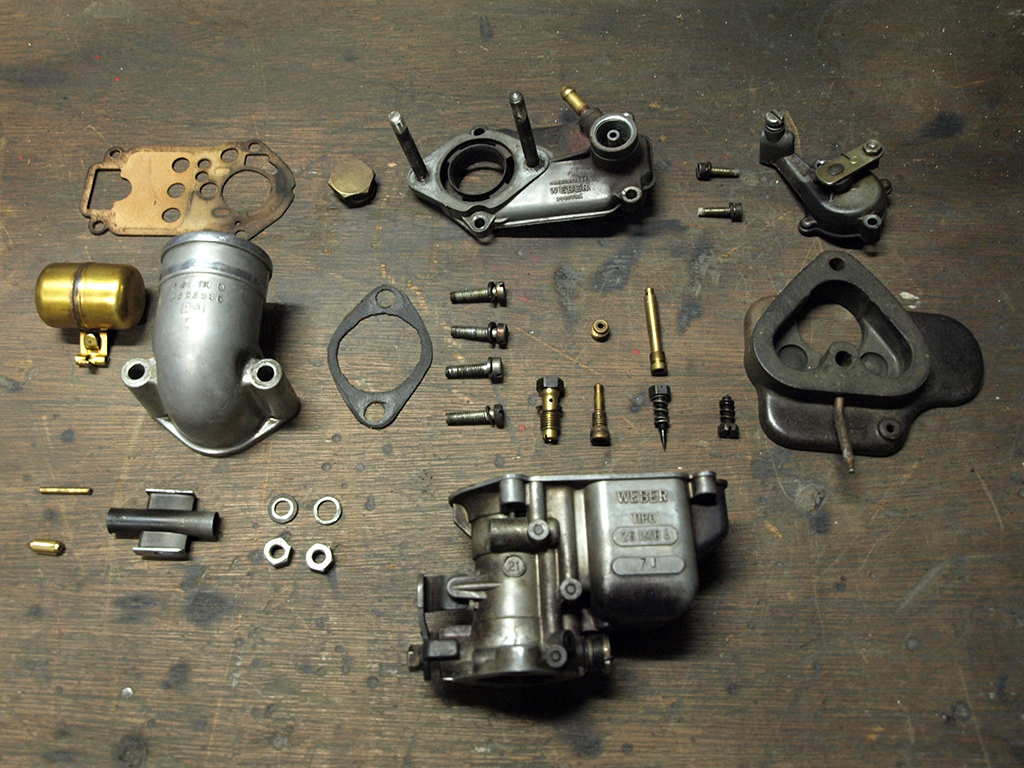

Con il motore sul cavalletto va fatta un’analisi del blocco, della testa, dei collettori, dei coperchi per verificare che le fusioni o le piastre metalliche siano ancora integre; generalmente, dopo un’accurata pulizia, sarà sufficiente un’ispezione visiva. Tuttavia, in extremis, l’analisi può essere eseguita utilizzando raggi X non distruttivi o ultrasuoni, a seconda dei casi. Se vengono rilevate crepe, dovranno essere riparate, in genere mediante saldatura, se possibile, o sostituite con un nuovo pezzo di ricambio o parti simili da un veicolo… donatore. Se la spesa è giustificata si può realizzare un nuovo totalmente pezzo.

Le aree chiave del monoblocco sono la superficie della guarnizione della testa, le sedi e le guide delle valvole, i supporti degli alberi a camme e dell’albero motore e in genere tutti gli accoppiamenti soggetti ad usura. In particolare, le superfici dei cilindri devono essere ispezionate per vedere se un uso prolungato e la corrosione le abbiano ovalizzate o incavate. Potrebbe essere necessaria una rilavorazione che inevitabilmente aumenterà la dimensione dei fori. Sarà necessario verificare se c’è ancora abbastanza materiale disponibile per consentire l’asporto di materiale e l’utilizzo di pistoni della taglia successiva e se questi sono disponibili. Ovviamente è necessario conoscere le dimensioni e le tolleranze dimensionali di queste parti.

I cuscinetti di banco, i cuscinetti dell’albero a camme e l’allineamento dei centri potrebbero riservare brutte sorprese.

Le superfici delle camicie non devono essere solo cilindriche ma anche trattate per trattenere il lubrificante; questo può essere fatto manualmente con uno strumento regolabile, normalmente presente in un’officina. La superficie della guarnizione tra testata e monoblocco e, in generale, di tutti i coperchi dovrà probabilmente essere raschiata e livellata. È necessario utilizzare un materiale di guarnizione moderno.

Anche se sono disponibili parti originali dell’epoca, il loro utilizzo, in questo caso, non è consigliato, a causa del tempo trascorso dalla produzione. Molte aziende specializzate forniscono una gamma di guarnizioni intercambiabili per i modelli più diffusi. Se non sono disponibili, possono essere realizzati tagliandoli da un foglio, adattato alla forma dei piani di appoggio. Se la rilavorazione della superficie di accoppiamento dovesse richiedere la rimozione di una notevole quantità di materiale, sarà necessario utilizzare i servizi di un’officina specializzata in alesatura e spianatura di testate e blocchi cilindri.

Dopo aver rimosso le valvole e le guide valvole, è necessario verificare lo stato delle superfici di accoppiamento. In particolare, potrebbe essere necessario rettificare le sedi delle valvole. Se il gioco tra la valvola e la sua guida è eccessivo, quest’ultima deve essere sostituita. Se lo stelo della valvola non è diritto, deve essere raddrizzato utilizzando una pressa. Successivamente, la valvola e la sua sede devono essere sempre rettificate insieme. La flessione delle molle delle valvole sotto carico deve essere controllata; se sono deformate in modo permanente, devono essere sostituite.

La geometria dell’albero a camme deve essere controllata per assicurarsi che rientri nelle tolleranze consentite. Probabilmente bisognerà sostituire le boccole e i perni, dopo un eventuale raddrizzamento. Le superfici delle camme possono essere usurate o danneggiate dalla ruggine; anche un vecchio pezzo di ricambio è molto probabile che presenti problemi di ossidazione. Occorre quindi avere il disegno del profilo della camma e inviare il pezzo ad un’officina specializzata per poterlo riprofilare, se possibile, dopo aver aumentato il profilo con l’aggiunta di metallo duro. Al momento del rimontaggio è opportuno disporre di un diagramma degli angoli di fase.

Le guarnizioni di tenuta presentano sempre notevoli imprevisti e criticità; le guarnizioni piane non sono mai riutilizzabili dopo lo smontaggio e dovranno essere sostituite con ricambi compatibili o ricostruite, ricopiando quelle preesistenti, che dovranno quindi essere conservate per quest’operazione anche se danneggiate. Le guarnizioni a cartuccia (pompa acqua, paraolio, ecc.) sono ricambi difficilmente reperibili e quando lo sono, visto il tempo trascorso dalla costruzione, non sono raccomandabili per l’uso; occorre allora adattare componenti moderni compatibili.

L’Automotoclub Storico Italiano è l’associazione che rappresenta, promuove e tutela il motorismo storico in Italia, che significa in prima battuta conservare e salvaguardare la storia dei veicoli, comprese la loro tecnica costruttiva, la loro forma, le loro funzioni e storie documentate e le loro molte e varie relazioni con la società e gli ambienti sociali.

L’Automotoclub Storico Italiano è l’associazione che rappresenta, promuove e tutela il motorismo storico in Italia, che significa in prima battuta conservare e salvaguardare la storia dei veicoli, comprese la loro tecnica costruttiva, la loro forma, le loro funzioni e storie documentate e le loro molte e varie relazioni con la società e gli ambienti sociali. Se la conservazione dei veicoli storici contribuisce ad accrescere il patrimonio culturale dell’umanità, così come il loro utilizzo ed il mantenimento delle caratteristiche di origine, è opportuno soffermarsi ad analizzare i processi utili a questi scopi: la preservazione, la conservazione ed il restauro.

Se la conservazione dei veicoli storici contribuisce ad accrescere il patrimonio culturale dell’umanità, così come il loro utilizzo ed il mantenimento delle caratteristiche di origine, è opportuno soffermarsi ad analizzare i processi utili a questi scopi: la preservazione, la conservazione ed il restauro.

Il restauro è un processo volto a sostituire parti ammalorate o mancanti con il proposito di rendere il veicolo fruibile nel suo stato originario. Le aree restaurate devono fondersi con il veicolo, restando tuttavia distinguibili ad un’ispezione più approfondita. Ciò è diverso dalla riparazione, che indica l’adattamento, il rinnovamento o la sostituzione di componenti prevalentemente meccaniche esistenti o mancanti. L’autoveicolo è un bene deperibile per sua natura e in un veicolo storico le riparazioni sono spesso contemplate già nel progetto iniziale e fanno parte della sua storia. Il punto è eseguirle con ricambi originali o con ricostruzioni coerenti con i disegni originali. Qualsiasi cambiamento e modifica ad un veicolo, che siano stati apportati nell’arco della sua vita ordinaria e che abbiano mutato le condizioni dello stato in cui fu originariamente consegnato, costituiscono una testimonianza della storia del veicolo e dovrebbero essere preservati in quanto tali. Di conseguenza, non è sempre necessario restaurare un veicolo storico in modo da riportarlo al suo aspetto ed alle sue caratteristiche tecniche della data di costruzione.

Il restauro è un processo volto a sostituire parti ammalorate o mancanti con il proposito di rendere il veicolo fruibile nel suo stato originario. Le aree restaurate devono fondersi con il veicolo, restando tuttavia distinguibili ad un’ispezione più approfondita. Ciò è diverso dalla riparazione, che indica l’adattamento, il rinnovamento o la sostituzione di componenti prevalentemente meccaniche esistenti o mancanti. L’autoveicolo è un bene deperibile per sua natura e in un veicolo storico le riparazioni sono spesso contemplate già nel progetto iniziale e fanno parte della sua storia. Il punto è eseguirle con ricambi originali o con ricostruzioni coerenti con i disegni originali. Qualsiasi cambiamento e modifica ad un veicolo, che siano stati apportati nell’arco della sua vita ordinaria e che abbiano mutato le condizioni dello stato in cui fu originariamente consegnato, costituiscono una testimonianza della storia del veicolo e dovrebbero essere preservati in quanto tali. Di conseguenza, non è sempre necessario restaurare un veicolo storico in modo da riportarlo al suo aspetto ed alle sue caratteristiche tecniche della data di costruzione.

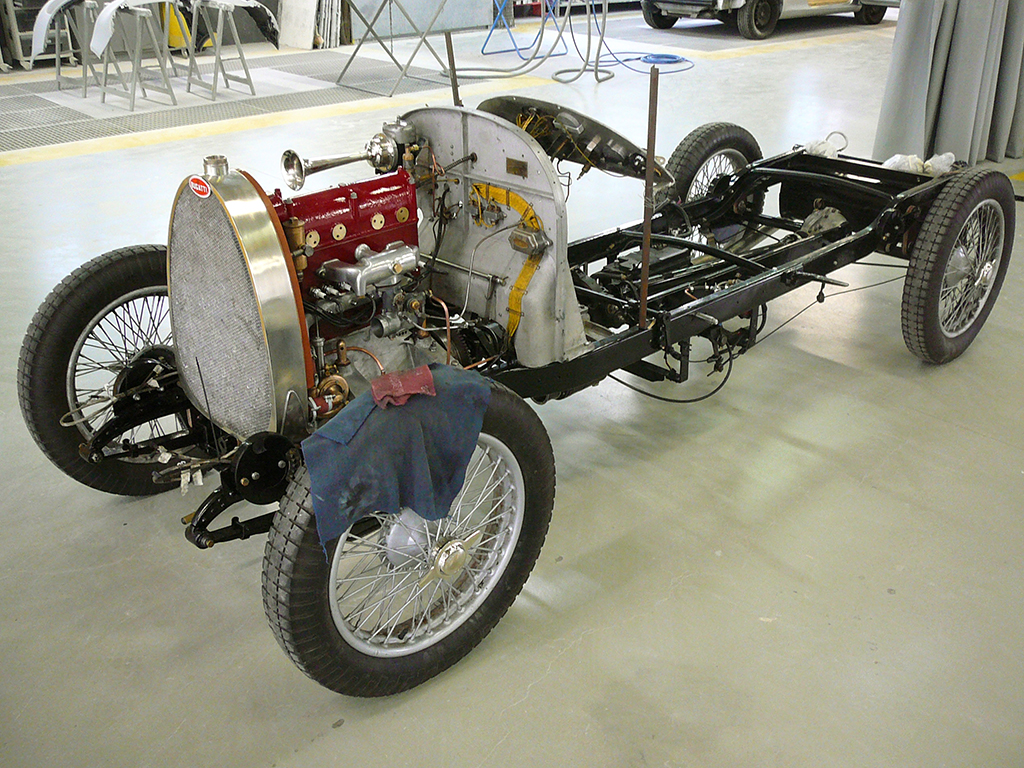

Lo smontaggio completo di un veicolo che richiede un intervento di restauro abbastanza importante, è una delle fasi più delicate dell’intera operazione, ma deve essere effettuato se si vuole accedere alle parti più a rischio di essere danneggiate, che generalmente non sono visibili dall’esterno.

Lo smontaggio completo di un veicolo che richiede un intervento di restauro abbastanza importante, è una delle fasi più delicate dell’intera operazione, ma deve essere effettuato se si vuole accedere alle parti più a rischio di essere danneggiate, che generalmente non sono visibili dall’esterno. Inizialmente, in caso di restauro importante, il motore verrà rimosso dal veicolo per poter essere inviato eventualmente al personale addetto alla revisione e riparazione; il motore deve essere rimosso in un locale dotato di un verricello appropriato. Prima di fare ciò, rimuovere tutti i collegamenti meccanici, elettrici e idraulici che lo uniscono al telaio.

Inizialmente, in caso di restauro importante, il motore verrà rimosso dal veicolo per poter essere inviato eventualmente al personale addetto alla revisione e riparazione; il motore deve essere rimosso in un locale dotato di un verricello appropriato. Prima di fare ciò, rimuovere tutti i collegamenti meccanici, elettrici e idraulici che lo uniscono al telaio.

Dopo la rimozione dell’albero motore, ogni foro di lubrificazione deve essere meticolosamente pulito; valutando l’usura del componente; controllare se ci sono striature sui perni di manovella e se questi sono ovalizzati a causa dell’uso prolungato. Oltre certi limiti dovuti a questi difetti, i perni devono essere rettificati, tenendo conto della riduzione del loro diametro nella scelta dei nuovi cuscinetti. Le bielle sono soggette alla stessa procedura, in particolare la superficie di accoppiamento con il cuscinetto e lo spinotto.

Dopo la rimozione dell’albero motore, ogni foro di lubrificazione deve essere meticolosamente pulito; valutando l’usura del componente; controllare se ci sono striature sui perni di manovella e se questi sono ovalizzati a causa dell’uso prolungato. Oltre certi limiti dovuti a questi difetti, i perni devono essere rettificati, tenendo conto della riduzione del loro diametro nella scelta dei nuovi cuscinetti. Le bielle sono soggette alla stessa procedura, in particolare la superficie di accoppiamento con il cuscinetto e lo spinotto.

Se l’originale è realizzato in Zamak, ottone o bronzo, un artigiano può eseguire una fusione in sabbia. Quando il pezzo originale è in acciaio, è possibile eseguire la fusione a cera persa, ma è piuttosto costosa. La stampante 3D può rivelarsi un pratico aiuto.

Se l’originale è realizzato in Zamak, ottone o bronzo, un artigiano può eseguire una fusione in sabbia. Quando il pezzo originale è in acciaio, è possibile eseguire la fusione a cera persa, ma è piuttosto costosa. La stampante 3D può rivelarsi un pratico aiuto.

Un telaio classico ha longheroni e traverse in acciaio, su cui sono fissati il motore, il cambio, la trasmissione, le sospensioni e la carrozzeria. Dopo un’accurata pulizia, la prima cosa da verificare è la corretta posizione di tutte le staffe di fissaggio: in particolare le staffe di fissaggio della sospensione in quanto sono responsabili del corretto allineamento del veicolo.

Un telaio classico ha longheroni e traverse in acciaio, su cui sono fissati il motore, il cambio, la trasmissione, le sospensioni e la carrozzeria. Dopo un’accurata pulizia, la prima cosa da verificare è la corretta posizione di tutte le staffe di fissaggio: in particolare le staffe di fissaggio della sospensione in quanto sono responsabili del corretto allineamento del veicolo. Oltre alla colla, vengono spesso utilizzati anche giunti ad incastro del tipo mortasa e tenone per tenere insieme le parti e chiodi di legno chiamati tasselli, ricoperti di colla e inseriti in fori appositamente realizzati. In origine questi chiodi, di legno piuttosto tenero (chiamati nella vecchia Torino i “burroni” – grossi blocchi di burro -) erano prodotti dall’allestitore; spesso questo era il primo lavoro affidato a giovani apprendisti, che dovevano essere abbastanza esperti per affilare una matita con lo scalpello. La sezione di questi tasselli era quadrata e andava decrescente verso la punta, quindi i chiodi di legno avevano la forma di un tronco piramidale: il legno più duro su cui erano martellati li rendeva tondi.

Oltre alla colla, vengono spesso utilizzati anche giunti ad incastro del tipo mortasa e tenone per tenere insieme le parti e chiodi di legno chiamati tasselli, ricoperti di colla e inseriti in fori appositamente realizzati. In origine questi chiodi, di legno piuttosto tenero (chiamati nella vecchia Torino i “burroni” – grossi blocchi di burro -) erano prodotti dall’allestitore; spesso questo era il primo lavoro affidato a giovani apprendisti, che dovevano essere abbastanza esperti per affilare una matita con lo scalpello. La sezione di questi tasselli era quadrata e andava decrescente verso la punta, quindi i chiodi di legno avevano la forma di un tronco piramidale: il legno più duro su cui erano martellati li rendeva tondi.

Negli anni più recenti, la preoccupazione per l’ambiente ha portato a normative che limitano o vietano l’uso di solventi chimici e portando all’uso di vernici a base d’acqua.

Negli anni più recenti, la preoccupazione per l’ambiente ha portato a normative che limitano o vietano l’uso di solventi chimici e portando all’uso di vernici a base d’acqua.

Esistono solo pochi veicoli che non hanno avuto la vernice riparata durante il loro periodo di utilizzo. Nella maggior parte dei casi sono state eseguite una o più riparazioni. Le riparazioni della vernice spesso non sono documentate su quando e dove sono avvenute o con quali prodotti di riparazione utilizzati. Un indicatore per la riparazione della vernice può essere il diverso spessore degli strati, differenze di colore, inclusioni di polvere, ecc.

Esistono solo pochi veicoli che non hanno avuto la vernice riparata durante il loro periodo di utilizzo. Nella maggior parte dei casi sono state eseguite una o più riparazioni. Le riparazioni della vernice spesso non sono documentate su quando e dove sono avvenute o con quali prodotti di riparazione utilizzati. Un indicatore per la riparazione della vernice può essere il diverso spessore degli strati, differenze di colore, inclusioni di polvere, ecc.